Течія часу та наших річок не зупинна. Але з часом наше обладнання старіє. Cучасність та технічний прогрес вимагають від нас нового розвитку — збільшення потужності та виробництва електроенергії, екологічності виробництва та інноваційних рішень.

Реконструкція — це розвиток підприємства, підвищення техніко-економічних показників, покращення умов праці, збільшення продуктивності та потужності. Це покращення екології та економіки підприємства.

Реконструкція дає можливість підприємству втілити нові технології виробництва, запровадити сучасні методи управління та покращити якість продукції.

Канівська ГЕС знаходиться вже на завершенні другого етапу реконструкції. Завершено реконструкцію основного обладнання трьох блоків.

У 2017 році завершено виконання реконструкції блока №3 аналогічно з блоком №2, №6 з повною заміною силового електрообладнання (блочний трансформатор, трансформатори струму, напруги, роз'єднувачі), струмопроводи, кабелі (силові та контрольні), системи збудження, системи термоконтролю, виконано перехід генераторів з 3,15 кВ на 6,3 кВ, встановлено на кожний генератор вимикач 6,3 кВ, вимикач електродвигуна компресора охолодження, із заміною на базі мікропроцесорних пристроїв схеми керування (генераторів, блока), автоматики, моніторингу, захисту, сигналізації, технологічної автоматики і захисту, які інтегровано в існуючу систему управління "Овація" фірми "Емер сон". На блоці №3 встановлено окремий реєстратор аварійних подій "Регіна". На реконструйованих гідроагрегатах Г-9, Г-10, Г$-11, Г-12 змонтовано автоматизовану систему вібромоніторингу для без перервного контролю і моніторингу стану вібрації на корпусах генераторного, турбінного, упорного підшипників гідроагрегатів, підшипників електродвигуна та компресора гідроагрегату з метою аналізу стану та попередження пошкоджень, несправностей генератора, турбіни та системи охолодження гідроагрегату.

Виконання вказаних робіт підвищило потужність станції, надійність її ро бо ти, швидкість і якість оперативного обслуговування, контроль пар метрів обладнання, ведення режимів і графіків навантаження станції та попередження і локалізацію аварійних процесів.

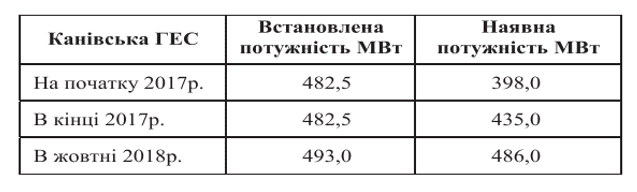

Характеристика потужності Канівської ГЕС

Час використання середньої встановленої потужності Канівської ГЕС за 2017 рік складає 1742 годин. Також триває реконструкція підстанції 110/330 кВ Канівської ГЕС. Вже встановлено, змонтовано та впроваджено контролери ВРУ$110/330 кВ системи контролю "Овація". До нього підключено сигналізацію ВРУ-110 кВ, ВРУ-330 кВ, комірок КРУВ-10 кВ, щита постійного струму ВРУ та його підзарядних пристроїв, дистанційне управління 5 комірками ВС-10 кВ КРУВ-10 кВ (АТ-1(2), КРУ$1(2), ВС), вимірювання струмів, напруги, частоти, активної та реактивної потужності, приєднань ВРУ-110 кВ (Ввід-1(2), ВРУ-330 кВ (ПЛ-330 кВ Поляна, ТП ТЕС), КРУВ-10 кВ, АТ-1, АТ-2. Вказані роботи це важливий етап до впровадження в майбутньому нової системи керування, автоматики, моніторингу, захисту, сигналізації ВРУ-110/330 кВ, в частині інтеграції в існуючу систему "Овація" (SCADA) Канівської ГЕС. Виконання вказаних робіт та вкладені інвестиції по реконструкції забезпечили:

1. Більш надійну роботу основного електрообладнання за рахунок впровадження швидкодіючих, високо точних мікропроцесорних пристроїв управління, захисту, діагностики та сигналізації, заміни кабельних мереж.

2. Чітке і більш плавне дотримування графіків навантаження та регулювання генерації через встановлення генераторних вимикачів гідроагрегатів.

3. Локалізацію відключення обладнання при аварійних процесах.

4. Ширші можливості для аналізу аварійних процесів через розширення кількості контрольованих та фіксованих параметрів при аварійних спрацюваннях.

5. Можливість передачі поточних параметрів та функцій управління в системи SCADA оперативній службі ПрАТ "Укргідроенерго".

6. Підвищення надійності і оптимізації схем власних потреб змінного струму та постійного оперативного струму.

7. Зменшення втрат електроенергії та збільшення робочої потужності при переході генераторної напруги з 3,15 кВ на 6,3 кВ.

8. Покращення економічних показників через зменшення простоїв обладнання при планових та аварійних ремонтах.

У 2018 році процес реконструкції не зупиняється. Триває реконструкція блока №4. Для підвищення надійності обладнання та зменшення його пошкодження на Канівській ГЕС розроблені і щорічно вводяться в дію заходи по зменшенню навантажень власних виробничих потреб ГЕС в період вечірнього максимуму в осінньо-зимовий період. Також реалізується план комп'ютеризації ГЕС, створення локальних мереж, передача даних в ЦЕС Укренерго, цим ліквідується значний об'єм рутинної праці спеціалістів.

Реконструкція обладнання в умовах діючого підприємства, це довготривалий процес. Другий етап реконструкції розтягнувся на роки, а процес заміни обладнання ще не закінчився. Під час реконструкції блоків №4 та №5 уже встановлюється інше обладнання, яке вимагає додаткових знань та навичок. В результаті після закінчення реконструкції ми маємо експлуатувати різні типи обладнання. Відповідно в разі якогось технологічного порушення, ми по винні мати різні комплекти запасних частин на обладнання. Що теж негативно впливає на терміни ремонтів та рівень технічної експлуатації. Якщо раніше обладнання проектувалось для експлуатації десятиліттями, то зараз термін експлуатації складає 7 – 10 років. А після цього знову його заміна та реконструкція. В сучасній практиці цей процес повинен проводитись постійно. І наші інститути повинні працювати над тим, аби цей процес протікав якомога швидко і безболісно для виробництва. І якщо з основним обладнанням все зрозуміло, то з допоміжним багато проблем. Встановлення схожого за характеристиками, але різного за типом обладнання веде до різкого збільшення затрат при подальшій експлуатації обладнання. І в разі його пошкодження, заміну проводити досить складно через різнотипність. Кожен новий постачальник та монтажник пропонує до встановлення нове, більш досконале та більш складне обладнання, яке не має взаємної заміни з попереднім. Після реконструкції гідротурбін агрегатів Канівської ГЕС маємо проблему визначення місця пошкодження ущільнень лопатей робочих коліс. На реконструйованих гідроагрегатах відсутній тиск масла в зоні ущільнення лопатей. При пошкодженні ущільнення вода під значно більшим тиском потрапляє з проточної частини в середину валу і далі в систему регулювання та змащування. Враховуючи особливості системи регулювання (обладнання МНУ забезпечує роботу 4-х гідроагрегатів) складно визначити агрегат та конкретну лопать робочого колеса на якій пошкоджено ущільнення. Подібний дефект виявляється лише через деякий час по наявності води в системі регулювання і змащування. Так при пошкодженні ущільнення робочого колеса гідроагрегату №7 персонал ГЕС, не маючи змоги точно визначити місце пошкодження, був вимушений виконати заміну ущільнень на всіх 4-х лопатях. Після завершення реконструкції всіх гідроагрегатів блока буде надзвичайно складно визначити сам гідроагрегат, не кажучи вже про конкретну лопать. Тому необхідно впроваджувати систему контролю, яка б сигналізувала про потрапляння води в конкретну гідротурбіну. Навчання персоналу — найважливіша задача сучасного підприємства. Адже тільки від кваліфікації працівника залежить як надалі буде експлуатуватись нове та реконструйоване обладнання. Персонал, який допускається до управління та експлуатації такого складного обладнання повинен проходити спеціальні навчання та технічну практику, аби знати і розуміти роботу обладнання та наслідки тих чи інших порушень. А на практиці організації, які постачають та монтують обладнання не в змозі провести якісне навчання з експлуатації та не мають відповідей, як діяти оперативному персоналу під час ліквідації пошкоджень. Технічна документація, яка приходить разом з обладнанням, це сухі цифри , креслення і рекомендації по монтажу. Але людині, яка керує роботою цього обладнання, дуже важко зрозуміти таку інформацію. Повинні бути чіткі алгоритми дій персоналу при виникненні будь-яких технологічних порушень. Інструкція з експлуатації та ліквідації технологічних порушень – це основні документи, які повинні бути під час експлуатації нового обладнання. Інструкції з експлуатації повинні бути викладені зрозумілою мовою, мати чіткі рекомендації, щодо дій персоналу. Повинні бути розділи для різних видів персоналу: оперативного ремонтного, тощо. Тому проблема підготовки кадрів та наявності технічних інструкцій для експлуатації сучасного обладнання підприємства стоїть дуже гостро. Інше проблемне питання – заміна пошкодженого обладнання. Виробники обладнання запевняють, що їх обладнання надійне. Але на практиці це не так. Будь-яке обладнання виходить з ладу. І тут постає інша проблема. Відсутність запасних частин. Через брак фінансування (чи може щось інше) ми не маємо змоги купувати ЗІП в не обхідній кількості, та швидко усувати пошкодження. А такі випадки найчастіше стаються після закінчення гарантійного терміну експлуатації. Дуже багато обладнання іноземного виробництва. І в разі виходу з ладу такого обладнання, при відсутності запчастин, термін їх придбання та заміни розтягується на місяці. А простій обладнання – це наші втрати. Через швидкоплинний технологічний розвиток дуже короткий термін існування даних модифікацій обладнання на виробництві, і підприємства для підтримки конкурентоспроможності дуже часто оновлюють свою продукцію на конвеєрі. І до обладнання, яке експлуатується вже декілька років, практично неможливо замовити комплекти запчастин. Нове обладнання не сумісне із по переднім, і це вимагає додаткових затрат і часу на його заміну, що теж негативно впливає на роботу підприємства. Але не зважаючи ні на що реконструкція підприємства продовжується. ІІ етап реконструкції вже виходить на свою завершальну стадію. В 2019 році буде розпочата реконструкція блока № 5 з повною заміною силового електрообладнання (блочний трансформатор, трансформатори струму, напруги, роз'єднувачі), струмопроводи, кабелі (силові та контрольні), системи збудження, системи термоконтролю, системи вібромоніторингу, регуляторів швидкості, з переходом генераторів на напругу 6,3 кВ та встановленням на кожний генератор вимикача 6,3кВ, вимикача електродвигуна компресора охолодження з інтегруванням в існуючу систему управління SCADA фірми "Емер сон". Для підвищення надійності роботи пристроїв РЗА і ПА під час реконструкції планується:

- Продовжити реконструкцію із заміною обладнання блоків № 4, 5 і підключенням її в існуючий програмно-технічний комплекс управління ОВАЦІЯ.

- Виконати заміну високочастотного приймача АК ПА 116 кГц ПЛ$330 Поля на та в/ч передавача АН - КА$АВ ПА 472 кГц ПЛ$330 ТП$ТЕС телеприскорення резервних захистів вказаних ліній.

- Виконати реконструкцію обладнання із повною заміною силового обладнання, захисту та автоматики щитів власних потреб 41С, 42С, 43С, 44С та перенесенням щитів 43С, 44С в інше місце.

- Виконати режим автоматичного розвороту генераторів блока №6 для забезпечення власних потреб станції. Процес реконструкції — це дуже кропітка та відповідальна робота великої кількості спеціалістів. Але сама реконструкція дає змогу підприємству мати можливість рости і розвиватись: збільшувати свої потужності та покращувати якість виробленої продукції, дбати про екологію та економічне зростання, покращувати умови праці та кваліфікацію своїх працівників. Тому треба ніколи не зупинятись на досягненому, за допомогою реконструкції покращувати нашу сучасність, завжди дивитись вперед, дбати про майбутнє, наше і наших дітей.

Висновок. В процесі реконструкції необхідно приділяти більшу увагу на фактори, які впливають на більш продуктивну та економічну роботу реконструйованого обладнання. Найголовніший фактор – це навчання персоналу. Завдяки грамотній експлуатації обладнання ми маємо змогу продовжити терміни експлуатації обладнання за рахунок більш ефективного та економічного використання ресурсів.

Автор: Генадій Харченко

Джерело: науково-виробничий журнал «Гідроенергетика України» № 3-4, 2018 р,

- 421